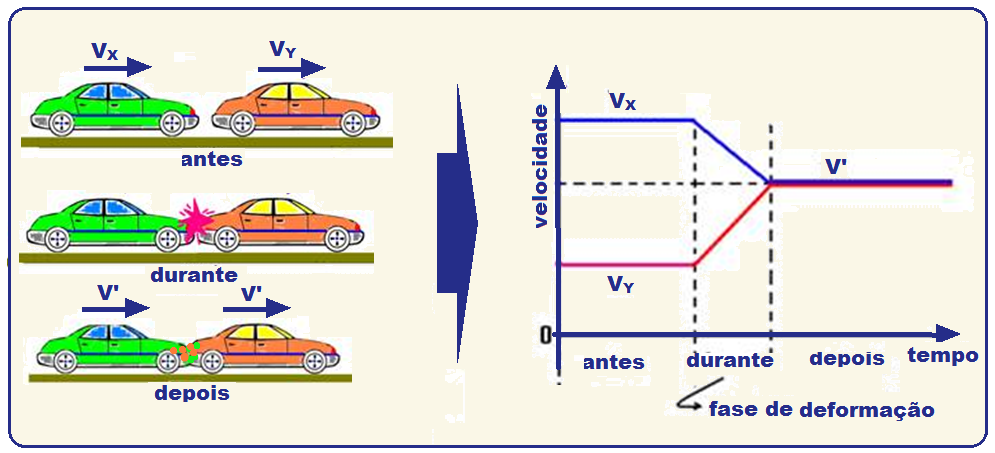

A grande maioria dos veículos atualmente são

montados com para choques com capa de plástico, combinado com espuma de

absorção de impacto (de boa densidade), apoiada sob travessas do chassi ou

monobloco. O conjunto funciona dinamicamente com o monobloco, absorvendo o

impacto e deformando-o.

Por questões de segurança

os automóveis atuais são fabricados sob o conceito de deformação

progressiva, ou seja, em caso de batida, o para-choques se deforma

totalmente e absorve parte da energia que se dissipa com o impacto, se a batida

for mais violenta, a lataria dos para lamas e próxima aos cantos externos do veículo

também e mais "branda" que o normal, para a

continuação do processo de absorção, finalmente o habitáculo do veículo é construído obedecendo

a um padrão que lembra uma "gaiola" ou

um núcleo de sobrevivência, sendo adotado ainda barras

de ferro transversais reforçando as portas, e lembre-se automóvel foi

feito para andar e não para bater, caso isso ocorra o principal é a

integridade física de seus ocupantes, e não se o para choques ou o

para lamas amassou ou não, antigamente uma batida a 40 km/h em um muro

praticamente não amassava o carro , mas em 95% dos casos matava todos seus

ocupantes, como não havia dissipação da energia adquirida no choque, a mesma

era transmitida na sua totalidade para os ocupantes do interior do veículo.

Os para-choques rígidos de antigamente, eram

armas letais. Eram projetados para proteger a lataria dos carros e não para

proteger os ocupantes, eram fabricados com ferro e, seus suportes também eram

de ferro parafusadas direto no chassi, bem menos seguro.

Você sabia que o material usado como

absorvedor de impacto no para-choque da maioria dos carros tem o pior

desempenho entre todos os materiais disponíveis?

Esta é a conclusão de Mariana Paulino e

seus colegas da Universidade de Aveiro, em Portugal.

Sustentando o impacto

Os materiais

celulares sintéticos - espumas de polímeros e de metais - vêm sendo usados

como absorvedores de impactos há décadas.

Mas a Dra. Mariana acredita, e agora

demonstrou empiricamente, que a cortiça - a mesma cortiça usada como rolha de

garrafa - é um material muito mais eficiente e mais ambientalmente correto.

Segundo ela, o material natural pode ser

mais eficiente e mais barato do que o material sintético, além de poder ser

produzido de forma sustentável.

Materiais para absorção de impacto

A pesquisadora testou a capacidade de

absorção de impactos da cortiça, espumas metálicas e espumas poliméricas,

incluindo um produto introduzido recentemente no mercado e que vem sendo

apontado como um dos mais eficazes já feitos.

Os resultados indicam que a espuma de

poliuretano, usada nos para-choques da maioria dos carros, tem o pior

desempenho entre todos os materiais testados.

A espuma de alumínio tem a maior

capacidade de absorção, seguida de perto pela cortiça.

Todos os demais materiais se distribuem

entre esses dois extremos em termos de eficiência.

Como material de proteção contra impacto

para para-choques, portas, colunas e outros reforços estruturais, a cortiça

supera a espuma polimérica mais avançada disponível em termos de valor de pico

de aceleração de impacto.

De fato, em energias mais elevadas, o

que equivaleria a uma colisão em alta velocidade, a cortiça tem o melhor valor

de pico de aceleração.

Fique com a cortiça

Os pesquisadores investigaram também o quanto

os diferentes materiais testados invadem o espaço dos ocupantes do veículo em

uma colisão.

A espuma de alumínio apresentou o menor

deslocamento, seguido pela cortiça e, logo depois, pela espuma polimérica

estado-da-arte. A tradicional espuma de poliuretano foi novamente o material

menos adequado.

Os pesquisadores concluíram que, apesar

de a espuma de alumínio ser marginalmente melhor do que a cortiça micro

aglomerada, a cortiça é uma opção muito melhor para os veículos do futuro

por ser mais barata e mais fácil de processar do que a espuma de metal.

Contido em: http://www.inovacaotecnologica.com.br/noticias/noticia.php?artigo=cortica-para-choques-automoveis#.VjSyXPmrQdU, pesquisado em 31/10/2015 as 10h00.